在本期讲座中,从成型材料种类、注塑装置构造、合模装置构造的角度,对注塑成型机进行分类,并通过插图进行简明易懂的讲解。

前言

首先,注塑成型是指进行:

1. 对塑料材料加热加压以使其熔融

2. 对流动状态的塑料材料进行计量

3. 高速注射到密封模具内进行填充

4. 冷却固化

5. 取出产品

等一系列工序的机械。

注塑成型机大体上是由合模装置和注塑装置所构成。

· 合模装置:打开和关闭模具、让其保持完全密封的装置

· 注塑装置:对塑料材料进行熔融、计量、填充的装置

下面介绍注塑成型机的基本种类。

根据成型材料的种类进行注塑成型机分类

根据所使用的成型材料不同,大体上可分为

· 热塑性塑料用

· 热固性塑料用

2大类,但是一般提及注塑成型时,是指用于热塑性塑料的注塑成型机。

根据注塑装置的结构进行分类

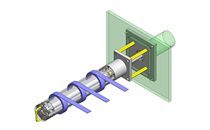

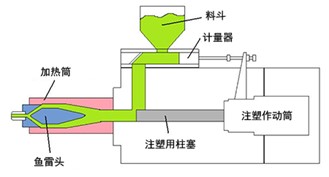

1. 柱塞式

这是一种利用活塞形柱塞对加热筒中的成型材料进行加压和注塑的成型机。在1960年代初之前非常普遍,但现在仅用于特殊用途。

1. 料斗内的物料因其自重而落下

2. 计量仪与注塑筒联动,计量出恒定量的材料

3. 注塑筒进一步前进,材料在加热筒和鱼雷头之间一边熔融一边完成注射。

※鱼雷头因为形似鱼雷而得名。在图片中对其进行了简化绘制,实际的鱼雷头具有多条可让材料通过的狭窄路径,并且其结构使得材料能够均匀熔融。

2. 预塑化式

预塑化式注塑成型机具有如下所示的双气缸组合结构。

· 预塑化用加热筒

用于加热成型材料使其熔融的预塑化(Pre-Plasticating)机筒

· 注塑加热用机筒

用于对熔融材料进行注射的机筒

根据预塑化用加热筒的结构不同,可分为2种类型

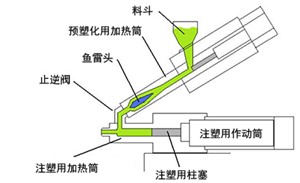

(1) 柱塞-预塑化式

为了进行成型材料的预塑化,采用与预塑化式注塑成型设备基本相同的结构。

1. 将来自预塑化机筒的熔融材料送入注塑用加热筒

2. 计量出规定量

3. 利用注塑用机筒进行注塑

在这一设备上进行1次注塑所需原料量的计量设定,是利用限位开关,对被送入注塑用加热筒内的熔融材料产生的反作用力所引起的柱塞后退量予以限制而实现的。

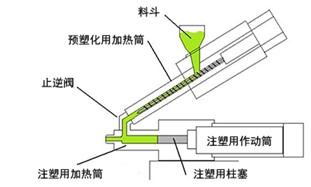

(2)螺杆柱塞式

这一类型是利用螺杆式挤出装置进行成型材料的预干燥。

1. 利用预塑化机筒的带状加热器和螺杆旋转时的剪切热让原料熔融

2. 熔融后的成型材料被送入到注塑用加热筒中

3. 计量出规定量

4. 利用注塑用机筒进行注塑

与柱塞-预塑化式注塑成型机相比,螺杆-预塑化式注塑成型机的特点在于,能够让材料均匀熔融。

优点

由于是在注塑过程中进行下一次注塑所用原料的塑化处理,所以可以提升塑化能力。对于PE、PP等无需担心发生热分解的材料,可有效实现高速成型。

缺点

由于具备2个机筒,所以更换材料需要更长时间。各机筒的连接部位必须有止逆阀,易于发生成型树脂滞留,因此不建议用于易于发生热分解的PC、氯乙烯等材料。

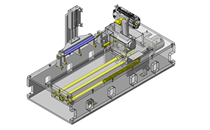

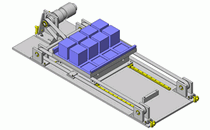

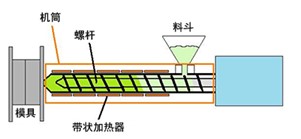

3. 螺杆式

1根螺杆同时具备成型材料塑化、混合、计量、注塑功能。相对于预塑化式,也被称为在线螺杆(screw in line)式。是现代最具代表性的成型机结构。

根据合模装置的结构进行分类

注塑成型机合模装置主要有以下2大功能。

· 开闭安装到成型机上的模具

· 固定模具,以避免其因被注射到模具内的高压熔融材料而打开

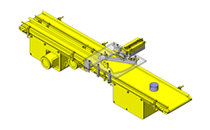

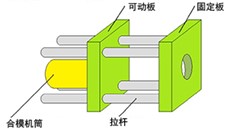

合模装置的基本结构,包括固定板(固定压板)、活动板(活动压板)、4根拉杆、合模机缸(合模电机)。活动板被拉杆支撑,处于可动状态。拉杆会因模具的重量而发生挠曲,因此必须具备足够的刚性。

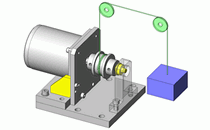

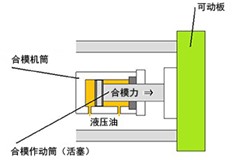

1.直压式

这一方式是利用液压缸直接产生合模力。液压油在液压缸中进出,并带动与合模作动筒(活塞)相连的可动板。

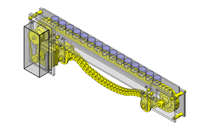

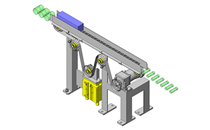

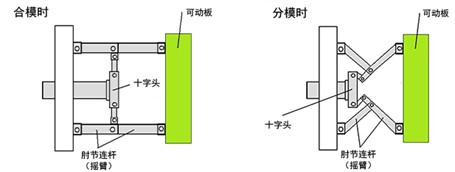

2.肘节式

这一方式是利用称为肘节机构的力放大装置(如同关节一样的结构)产生夹紧力。移动十字头和肘节连杆(臂),使连接的可移动板联动。

3.肘节/直压式

这一方式是将肘节机构与直压机构组合在一起。

4.机械锁定式

这一方式是用于大型机器,利用通过直压机构关闭模具后,利用楔子紧固连杆(支架)或主作动筒来保持合模力。也被称为直接锁定方式。

根据注塑装置与合模装置的组合进行分类

· 卧式成型机

注塑装置与合模装置并排配置的注塑机,是目前使用最多的类型

· 立式成型机

注塑装置与合模装置垂直配置的注塑机

· 具有多套注塑装置的成型机

拥有2套/3套注塑装置的注塑成型机。包括2色/3色注塑成型机、夹层注塑机等

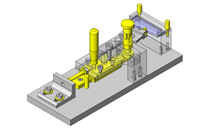

· 具有多套合模装置的成型机

是指1组注塑装置配合多组合模装置的成型机。其代表性的机型就是旋转式注塑成型机。

关联内容

Ø 注塑成型机的装置